企业动态

数智赋能 | 蚌埠凯盛:构建智能装备生态,推动玻璃行业数字化升级

来源:中研院 发布时间:2025-08-07加快建设现代化产业体系,发展数字经济,提升高端化、智能化、绿色化水平,是高质量发展的必然要求。数字化转型是必答题,而不是选择题。“数智赋能”专栏,引导和呈现各企业加快推进数字化升级、智能化转型的生动实践和丰硕成效。

蚌埠凯盛工程技术有限公司凭借其前瞻性布局、技术突破与对外服务的卓越能力,荣获2025年安徽省制造业数字化转型非总包服务商,这不仅是对企业综合实力的认可,更是对其在智能制造领域创新实践的肯定。

01、入选优势

技术沉淀+产业实践的双重驱动

蚌埠凯盛深耕玻璃新材料高端装备制造领域20余年,积累了深厚的技术底蕴与行业经验。

科研平台支撑。蚌埠凯盛依托科研平台支撑,成功获批新型玻璃制造装备安徽省重点实验室,入选工信部智能制造系统解决方案供应商名单,参与制定多项行业标准,提升了企业竞争力。

全产业链布局。蚌埠凯盛覆盖玻璃装备制造全产业链,产品国内市场占有率超80%,为数字化转型提供了应用场景和技术验证基础。

02、数字化转型亮点

平台赋能,打造“玻璃工厂大脑”

蚌埠凯盛研发的玻璃工厂精益生产管理平台,立足“全流程可视、全要素在线、全数据驱动”的理念,聚焦玻璃生产中“设备重、能源高、过程长、协同难”等痛点,构建了6大系统,打通信息孤岛,实现了从计划、制造、物流到管理的闭环协同。

生产管理系统,实现从销售订单导入到智能排产、过程监控、产量统计、成品率分析的全过程管理,具备自动报表、数据预警、参数调档等功能,显著提升运营效率。

设备全生命周期管理系统,围绕“设备用得好、管得准、修得快”理念,构建预测性维护机制、故障追溯体系与备件管理库,平均维修响应时间缩短30%以上。

能源与成本管理系统,实时监测能耗数据,结合工艺参数形成“能耗—产出”关联分析模型,支撑能效优化,部分项目年节能成本达百万元以上。

仓储与AGV管理系统通过物联网与自动化技术融合,实现从原料入库、半成品转储、成品出库到配送全流程的数字化管理与智能调度。全流程出入库管理,结合RFID与条码追溯,实现物料“可视、可控、可查”。

安环管理系统,通过在线监测、作业票管理、风险预警等模块,构建安全生产防线,满足“双重预防机制”与安环合规性要求。

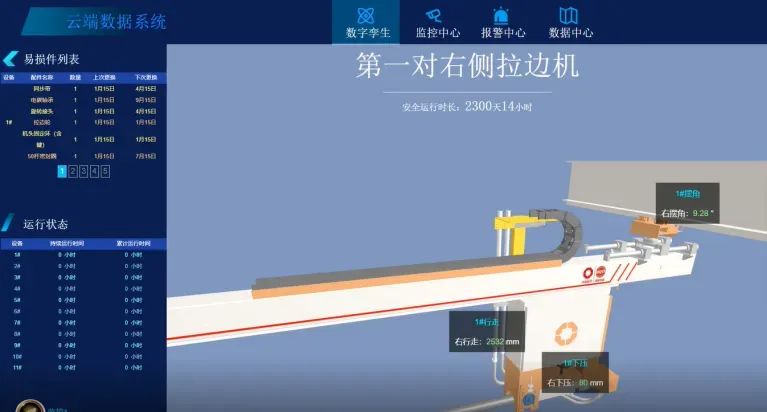

数据采集及可视化调度系统,打通各工段设备数据,结合工业组态系统与数字孪生平台,实现车间可视化监控与生产异常联动响应。

平台支持模块化部署与集成应用,可在单点突破中见效,也可构建工厂级、集团级统一运营,已在广西新福兴、国华金泰、耀华集团等企业成功应用,获得良好市场反馈。

03、对外服务

从产品导向到服务导向,实现角色跃迁

蚌埠凯盛从传统装备制造商,正加速向“智能装备及数字化玻璃工厂解决方案服务商”转型。企业将装备智能化与数字化平台深度融合,打造了一系列具有自主知识产权的智能化产品与系统,实现了产品从“单一功能型”向“智能协同型”的跨越。

玻璃退火窑

围绕玻璃制造全流程,构建了覆盖热端、成型、冷端及深加工的智能装备体系。在热端,智能拉边机与退火窑通过边缘计算与温控算法实现带宽自动调节与应力控制,提升成品率并降低废品率。

在光伏玻璃成型环节,智能压延机实现厚度闭环控制与远程调参,适配多种高精度产品需求;在系统优化层,窑炉系统利用大数据建模实现燃烧动态控制,助力节能降耗。

在冷端与深加工环节,通过智能冷端系统与优化切割系统实现缺陷识别、裁切优化与订单灵活响应;光伏深加工优化系统则基于AI算法精准预测成品率并动态调整投片策略,推动产线提质增效。

数字化拉边机

04、未来展望

深化数智融合,引领行业变革

蚌埠凯盛将以政策优势、产业需求和技术标杆效应为驱动力,进一步拓展三大方向。

蚌埠凯盛智能制造大数据中心

技术迭代:加快平台算法优化,构建AI质量预测模型、能耗优化调度算法,推动工厂向“零故障、零浪费、零等待”迈进。

服务外延:继续探索跨境数字化服务,依托平台优势,输出中国智能制造标准。

生态共建:联合高校、科研院所、头部制造企业共建“玻璃行业数字化转型研究联合体”,推动标准制定与产业升级协同发展。